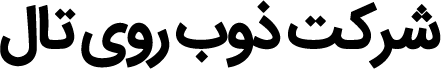

محلول سازی

در این مرحله ماده معدنی پس از خردایش و فرآوری وارد مرحله لیچینگ شده و درتماس با اسید سولفوریک قرار می گیرد تا فلز روی از کانی مربوطه به صورت سولفات روی محلول درآمده و بدین صورت انحلال روی صورت می پذیرد، محلول سولفات روی وارد مرحله تصفیه گرم و سرد شده و در نهایت محلول میکاپ خروجی این مرحله وارد واحد الکترولیز می گردد. این واحد شامل 2 مخزن پالپ و 5 مخزن لیچینگ با حجم کلی 175 متر مکعب و حجم مفید 154 متر مکعب میباشد که با کمک 4 دستگاه فیلترپرس این واحد توانایی تولید 280 متر مکعب محلول سولفات روی را دارا می باشد.

تصفیه

محلول خروجی به مخازن تصـفیه منتقل شده و در این مرحله ناخالصی هایی نظیر کبالت، نیکـل و کادمیم از محلول سولفات روی کاملا حذف می گردند، تـا محلـول روی خالـص جهت انتقال به واحد الکترولیز مهیا گردد.

الکترو وینینگ

این واحد شامل 62 عدد سلول میباشد که هر کدام کاتدهایی از جنس آلومینیوم و آندهایی از جنس سرب موجود میباشد. برق مصرفی این واحد توسط یک دستگاه ترانس و رکتیفایر تامین میگردد. محلول سولفات روی توسط جریان برق مستقیم DC روی سطح کاتد رسوب کرده و هر 24 ساعت ورقهای روی ورقکنی شده و جهت ذوب آمادهسازی میگردد.

ریخته گری

در واحد الکترو وینینگ وارد کوره شده و به صورت مذاب در قالب های چدنی قالب ریزی میشوند. شمش تولید شده در بندیلهای یک تنی بسته بندی شده و به فروش می رسد.

واحد کیکشویی

این واحد توسط 4 مخزن لیچ و 3 مخزن هیدروکسید و 5 عدد فیلترپرس، ظرفیت شستشوی 180 تن خاک را دارا بوده که تاثیر به سزایی در افزایش راندمان و استفاده بهینه از منابع معدنی را دارد.

واحد فنی

این واحد توسط متخصصان در رشتههای مکانیک، عمران و برق وظیفه کلیه امور مرتبط با تعمیر و نگهداری، رفع خرابی و جلوگیری از توقف خط تولید را داشته و برنامهریزی و مشاوره جهت انجام پروژهها را بر عهده دارند.

واحد آزمایشگاه و کنترل کیفی

این واحد مجهز به دستگاه جذب اتمیک مدل Varian بوده وشامل دو بخش آنالیز دستگاهی و شیمیتر میباشد. کلیه آنالیزهای خط تولید و مواد ورود و محصول تولیدی توسط متخصصان مستقر در آزمایشگاه آنالیز شده و پس از تایید واحد کنترل کیفیت مجوز آن صادر میگرد

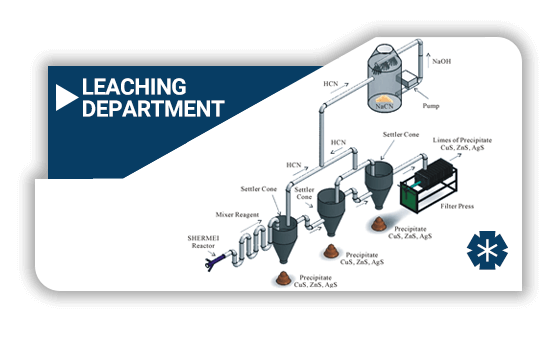

واحد خردایش

در واحد الکترو وینینگ وارد کوره شده و به صورت مذاب در قالب های چدنی قالب ریزی میشوند. شمش تولید شده در بندیلهای یک تنی بسته بندی شده و به فروش می رسد.

واحد فلوتاسیون

در واحد الکترو وینینگ وارد کوره شده و به صورت مذاب در قالب های چدنی قالب ریزی میشوند. شمش تولید شده در بندیلهای یک تنی بسته بندی شده و به فروش می رسد.

تاریخچه

درباره ذوب روی تال

شرکت ذوب روی تال در سال 1384 خورشیدی تاسیس گردید. این شرکت بر پایه سابقه طولانی مدیران و متخصصان خود که سال ها در صنعت روی کشور فعالیت نموده اند، بنیان گذاشته شده است.شرکت ذوب روی تال با این پشتوانه و سابقه، کارخانه تولید شمش روی خود را با جدید ترین تجهیزات و آرایش ماشین آلات و نیز پیشرفته ترین تکنولوژی لیچ، تصفیه، الکترولیز، ریخته گری و واحد کیک شویی احداث کرده است. با این امکانات شرکت ذوب روی تال، شمش روی با استاندارد های ملی و جهانی با کیفیت قابل قبول بورس های بین المللی تولید می نماید. این کیفیت و استاندارد موجب شده است که شرکت ذوب روی تال بتواند عمده محصولات خود را به بازارهای خارج از ایران صادر نماید. با ظرفیت تولید 10،290 تن شمش روی در سال با خلوص 99/99 درصد

تال زینک

چشم انداز شرکت ذوب روی تال

شرکت ذوب روی تال با تعهد به حفظ محیط زیست، تمام تلاش و امکانات خود را صرف بهبود مدیریت پسماند های حاصل از تولید خود نموده است.

همچنین تولید با کیفیت و کمیت بالا جزء شاخص های اساسی این شرکت می باشد. شرکت ذوب روی تال اطمینان دارد با پشتیبانی مشتریان و همت مدیران و پرسنل خود، به رشد و توسعه پایدار و فرصت خدمتگزاری به اقتصاد کشورمان ایران دست یابد...